Masa Depan Keselamatan Kebakaran: Masterbatch Tahan Api Berkinerja Tinggi dalam Teknik Polimer

2026-01-04

Memahami Mekanisme Masterbatch Tahan Api

Masterbatch tahan api adalah campuran pekat aditif penghambat api yang dikemas selama proses panas menjadi resin pembawa, yang kemudian didinginkan dan dipotong menjadi butiran. Tidak seperti aditif bubuk, masterbatch menawarkan dispersi unggul dalam matriks polimer, memastikan bahwa produk plastik akhir mempertahankan sifat keamanan yang konsisten di seluruh bagiannya. Fungsi utama masterbatch ini adalah untuk menunda penyalaan polimer dan memperlambat penyebaran api melalui reaksi kimia yang terjadi baik dalam fase pembakaran gas atau padat.

Ketika panas diterapkan pada polimer yang diolah, bahan kimia penghambat api aktif untuk menekan api dalam beberapa cara. Beberapa bekerja melalui degradasi endotermik, menyerap panas untuk mendinginkan substrat, sementara yang lain membentuk lapisan pelindung "arang" di permukaan yang bertindak sebagai penghalang termal antara api dan bahan bakar. Dengan mengintegrasikan aditif ini ke dalam format masterbatch, produsen secara signifikan mengurangi bahaya debu di lingkungan pabrik dan meningkatkan efisiensi proses pencetakan injeksi atau ekstrusi.

Analisis Perbandingan Jenis Masterbatch berdasarkan Komposisi Kimia

Memilih masterbatch tahan api yang tepat sangat bergantung pada polimer dasar (seperti PE, PP, ABS, atau PA) dan persyaratan peraturan khusus industri. Tabel berikut menguraikan jenis yang paling umum digunakan dalam manufaktur modern:

| Tipe Masterbatch | Mekanisme Utama | Aplikasi Umum |

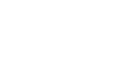

| Halogenasi (Brominasi) | Pendinginan radikal fase gas | Suku cadang Elektronik dan Otomotif |

| Bebas Halogen (HFFR) | Pembentukan arang intumescent | Transportasi Umum dan Konstruksi |

| Anorganik/Mineral | Pelepasan uap air (pendinginan) | Isolasi Kawat dan Kabel |

Keunggulan Lingkungan Bebas Halogen

Dalam beberapa tahun terakhir, industri telah beralih ke masterbatch Halogen-Free Flame Retardant (HFFR). Formulasi ini biasanya menggunakan bahan kimia berbasis fosfor dan nitrogen. Saat dibakar, bahan ini mengeluarkan asap beracun dan gas korosif yang jauh lebih sedikit dibandingkan versi terhalogenasi tradisional, menjadikannya standar untuk ruang terbatas seperti terowongan, gedung bertingkat, dan interior pesawat.

Manfaat Teknis Utama Menggunakan Masterbatch dibandingkan Aditif Bubuk

Peralihan dari aditif bubuk mentah ke sistem masterbatch memberikan beberapa keuntungan operasional yang berdampak langsung pada keuntungan dan kualitas produk. Karena aditif telah disebarkan sebelumnya dalam resin pembawa yang kompatibel dengan polimer penggunaan akhir, risiko "titik panas" atau titik lemah pada bahan dapat diminimalkan.

- Stabilitas Pemrosesan yang Ditingkatkan: Pelet masterbatch mengalir lebih seragam di pengumpan, mencegah masalah penyumbatan yang sering dikaitkan dengan bubuk halus.

- Peningkatan Integritas Mekanis: Pemuatan serbuk yang tinggi seringkali dapat membuat plastik menjadi rapuh; namun, masterbatch khusus diformulasikan untuk menjaga kekuatan dan fleksibilitas benturan.

- Akurasi Dosis: Kontrol yang tepat atas persentase penghambat api aktif memungkinkan produsen memenuhi peringkat UL94 V-0, V-1, atau V-2 dengan limbah minimal.

- Keselamatan Pekerja: Menghilangkan debu kimia di udara meningkatkan kualitas udara di dalam fasilitas manufaktur dan mengurangi kebutuhan akan sistem penyaringan yang rumit.

Kriteria Seleksi untuk Aplikasi Industri

Memilih masterbatch tahan api yang sesuai memerlukan pemahaman mendalam tentang lingkungan penggunaan akhir produk. Insinyur harus mempertimbangkan suhu pemrosesan resin dasar untuk memastikan masterbatch tidak terurai sebelum waktunya selama ekstrusi. Misalnya, masterbatch yang dirancang untuk Polipropilena (PP) mungkin tidak cocok untuk Poliamida (PA) karena diperlukan titik leleh yang lebih tinggi untuk Poliamida (PA).

Stabilitas UV dan Pencocokan Warna

Banyak bahan penghambat api yang dapat berdampak negatif pada stabilitas warna komponen plastik, sehingga lama kelamaan akan menyebabkan menguning, terutama bila terkena sinar matahari. Masterbatch berkualitas tinggi sering kali menggunakan stabilisator UV untuk mengatasi efek ini. Selain itu, karena resin pembawa dapat berpigmen, produsen dapat mencapai keamanan kebakaran dan warna estetika tertentu dalam satu langkah pemberian dosis, sehingga menyederhanakan jalur produksi.

Pada akhirnya, integrasi masterbatch tahan api berkinerja tinggi merupakan langkah penting dalam ilmu polimer modern. Hal ini menyeimbangkan tuntutan ketat peraturan keselamatan kebakaran dengan kepraktisan manufaktur industri, memastikan bahwa produk akhir aman, tahan lama, dan sesuai dengan lingkungan.