Menavigasi Peralihan ke Bebas Halogen: Mengoptimalkan Masterbatch Tahan Api untuk Aplikasi Polipropilena

2026-01-27

Evolusi Keamanan Kebakaran di Polypropylene

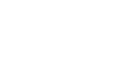

Polypropylene (PP) telah mengukuhkan statusnya sebagai material dominan dalam otomotif, konstruksi, dan elektronik karena ketahanannya terhadap bahan kimia dan fleksibilitas mekanisnya. Namun, kandungan hidrokarbon alifatiknya yang tinggi membuatnya mudah terbakar, dengan indeks oksigen pembatas (LOI) sekitar 17-18%, jauh di bawah konsentrasi oksigen atmosfer. Hal ini memerlukan penggunaan masterbatch tahan api (FR) berkinerja tinggi untuk memenuhi standar keselamatan yang ketat seperti UL94 V-0.

Lanskap industri saat ini menyaksikan perubahan yang menentukan dari sistem brominasi tradisional menuju masterbatch tahan api bebas halogen (HFFR) yang canggih. Pergeseran ini tidak hanya didorong oleh kerangka peraturan seperti REACH dan RoHS tetapi juga oleh kebutuhan akan kepadatan asap yang lebih rendah dan pengurangan korosivitas selama pemrosesan. Masterbatch modern tidak lagi hanya sekedar memadamkan api; mereka adalah aditif rekayasa yang harus menjaga integritas mekanis polimer, stabilitas UV, dan kemampuan proses.

Analisis Perbandingan: Sistem Halogenasi vs. Bebas Halogen

Memilih masterbatch yang tepat memerlukan keseimbangan efisiensi, biaya, dan dampak lingkungan. Meskipun sistem terhalogenasi menawarkan efisiensi tinggi pada beban rendah, alternatif bebas halogen sangat penting untuk aplikasi ramah lingkungan dan ruang tertutup di mana toksisitas asap menjadi perhatian.

| Fitur | Halogenasi (Bromin/Antimon) | Bebas Halogen (Intumescent/PN) |

| Mekanisme | Pemulungan radikal fase gas | Pembentukan arang fase terkondensasi |

| Tingkat Pemuatan | Rendah (2-10%) | Sedang hingga Tinggi (20-30%) |

| Kepadatan Asap | Tinggi | Rendah |

| Kepadatan Bagian Akhir | Tinggier (heavy metal synergists) | Rendaher (lightweight advantage) |

| Stabilitas UV | Sedang (cenderung menguning) | Bagus (dengan stabilisator khusus) |

Mekanisme Aksi: Pemulungan Radikal vs. Intumescence

Pemulungan Radikal (Halogenasi)

Masterbatch tradisional yang mengandung decabromodiphenyl ethane (DBDPE) atau tetrabromobisphenol A (TBBPA) beroperasi dalam fase gas. Ketika PP menyala, radikal halogen (Br•) dilepaskan. Radikal ini bereaksi dengan radikal hidrogen dan hidroksil (H• dan OH•) yang sangat reaktif yang menyebarkan rantai pembakaran, sehingga secara efektif "meracuni" nyala api dan menghentikan reaksi eksotermik. Antimon trioksida ($Sb_2O_3$) hampir selalu ditambahkan sebagai sinergis untuk memfasilitasi pelepasan radikal halogen pada suhu yang tepat.

Formasi Char Intumescent (Bebas Halogen)

Masterbatch berbasis fosfor-nitrogen (P-N) bekerja terutama dalam fase kondensasi. Saat dipanaskan, sumber asam (seperti amonium polifosfat) mendehidrasi sumber karbon (seringkali polimer itu sendiri atau sinergis seperti pentaeritritol), sehingga menghasilkan arang karbon berikatan silang. Secara bersamaan, bahan peniup (seperti melamin) melepaskan gas yang tidak mudah terbakar yang membuat arang tersebut membengkak menjadi lapisan busa isolasi yang tebal. Lapisan ini bertindak sebagai penghalang fisik, menghalangi perpindahan panas ke polimer di bawahnya dan mencegah oksigen mencapai sumber bahan bakar.

Pedoman Pemrosesan Penting untuk Dispersi Masterbatch

Efektivitas a masterbatch tahan api untuk PP secara langsung terkait dengan seberapa baik ia terdispersi dalam matriks PP selama ekstrusi atau pencetakan injeksi. Dispersi yang buruk menyebabkan "titik panas" di mana sifat mudah terbakar tetap tinggi, sehingga menyebabkan kegagalan pengujian meskipun tingkat pembebanan sudah benar.

- Kontrol Suhu: Banyak bahan tambahan intumescent bebas halogen mempunyai permulaan dekomposisi sekitar 250°C. Temperatur pemrosesan harus dijaga tetap di bawah batas ini untuk mencegah aktivasi dini mekanisme pembusaan di dalam tong, yang menyebabkan tanda pelebaran dan hilangnya efisiensi FR.

- Desain Sekrup: Gunakan sekrup dengan geser sedang. Meskipun pencampuran sangat penting, panas geser yang berlebihan dapat menurunkan sifat aditif tahan api. Sekrup penghalang atau bagian pencampur khusus (seperti Maddock) direkomendasikan untuk memastikan homogenitas tanpa membuat lelehan menjadi terlalu panas.

- Manajemen Kelembaban: Masterbatch berbasis P-N seringkali bersifat higroskopis. Jika masterbatch tidak dikeringkan terlebih dahulu (biasanya 2-4 jam pada suhu 80°C), uap air berubah menjadi uap selama pemrosesan. Hal ini menyebabkan degradasi hidrolitik pada polimer dan cacat permukaan seperti goresan perak.

Memecahkan Masalah Cacat Ekstrusi yang Umum

Saat mengintegrasikan masterbatch tahan api dengan beban tinggi, prosesor sering kali mengalami cacat tertentu. Mengatasi hal ini memerlukan pendekatan sistematis terhadap formulasi dan pengaturan mesin.

Penumpukan Die (Pelat-keluar)

Hal ini terjadi ketika komponen penghambat api dengan berat molekul rendah bermigrasi ke pintu keluar cetakan, terakumulasi dan akhirnya terseret pada permukaan produk. Untuk mengurangi hal ini, periksa masalah kompatibilitas antara resin pembawa masterbatch dan PP dasar. Selain itu, sedikit mengurangi suhu cetakan dapat meningkatkan kekuatan lelehan dan mengurangi migrasi.

Mekar

Mekar appears as a white, powdery residue on the surface of the finished part days or weeks after production. This is often caused by the migration of the flame retardant to the surface due to incompatibility or excessive loading. Switching to a masterbatch with a polymerized, high-molecular-weight flame retardant that is anchored to the PP matrix is the most effective permanent solution.

Pengurangan Kekuatan Dampak

Bahan penghambat api bertindak sebagai kontaminan dalam kisi kristal polipropilen, yang sering kali membuat bahan menjadi rapuh. Jika ketahanan terhadap benturan sangat penting, formulasi masterbatch harus menyertakan bahan penyesuai (seperti PP cangkok anhidrida maleat) atau pengubah benturan (seperti elastomer) untuk mendapatkan kembali ketangguhan tanpa mengurangi peringkat UL94.